iMPACT

iMPACT工法とは

異種材料を接合する「iMPACT技術」は、機械的強度の異なる材料の特性を活かし、塑性流動させる事により、機械的に異種材料の接合を可能としました。

地球温暖化ガスである二酸化炭素低減、限りある化石燃料の有効利用を主目的として、クルマをはじめとする輸送機器関連において、内燃機関と電池のハイブリッド化などで効率化が、日々進化している状況です。

これを達成するにあたり「軽量化」は大きな課題であり、必須の開発・設計事項です。現在は

、安全安心を基礎として軽量化を組み入れた、適材適所の設計する「マルチマテリアル設計」が主流となっております。

マルチマテリアル設計の問題点として、異種材料の接合が容易ではない事、コストが増大する事等が挙げられる中、「iMPACT技術」は、異種材料接合を安価に解決する方法として、有効な手段であると考えられます。

iMPACT工法のポイント

軽量化(54%軽量化達成)

適材適所で材料構成が可能

ベアリングや磨耗の多い箇所には「耐磨耗(鉄系)」、機械的強度要求の低い箇所には「軽量化(アルミ)」など、部品における適材適所設計が可能。

SUS切削 500g

|

iMPACT 230g

|

コスト削減(67%コスト低減達成)

既存切削技術と比較

材料に求められる要求性能により適材適所の材料選定と、複合部品を接合させる事により準備する「材料費用」と「切削する工程」を低減させる事で加工費用の低減が可能。

切削量の削減により、材料費ならびに切削加工を軽減する。

既存設計踏襲

既存技術との比較

単一素材での対応では考える必要のなかった、要求性能による接合部強度の確認が必要となります。当社は東京都産業技術研究センターなどの公的機関と連携して、強度確認を実施しています。

iMPACT工法の技術

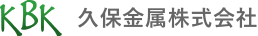

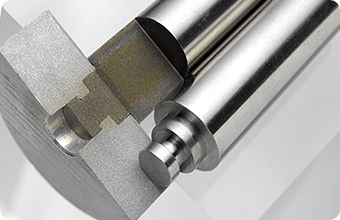

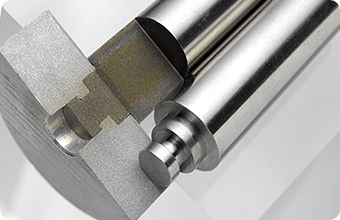

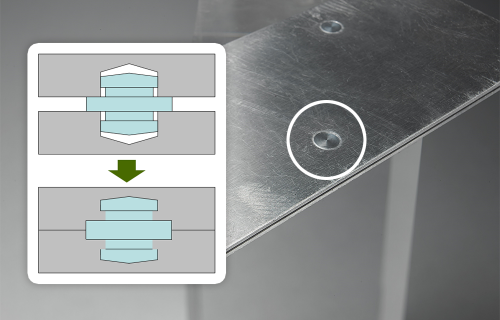

iMPACT工程 ①フランジ部+シャフト部 ②塑性流動によるiMPACT接合 ③接合完成 |

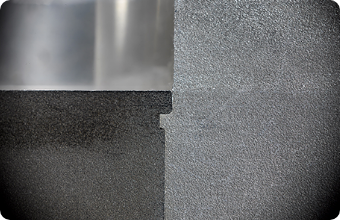

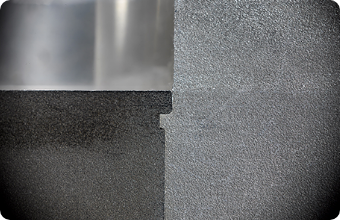

iMPACT接合拡大写真 |

異種金属同士が、塑性流動にて強固な接合を |

iMPACT工法の事例

|

事例:01  iMPACT技術を使用したフランジ形状部品。 シャフト部は耐摩耗性の良好な鉄系、フランジ部は軽量化要素の高いアルミを採用。 |

事例:02  外周部に強度の高い真鍮を採用し、中心部には軽量化素材を配置。 |

|

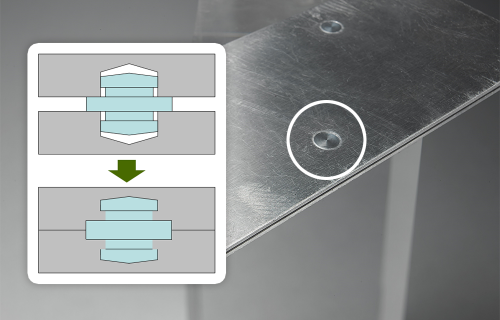

事例:03  板+板 塑性流動させるモジュールを両面に配置し、重ね合わせた板にiMPACT接合。 |

事例:04  iMPACT接合により、異種鋼材による棒材を形成。 |

|

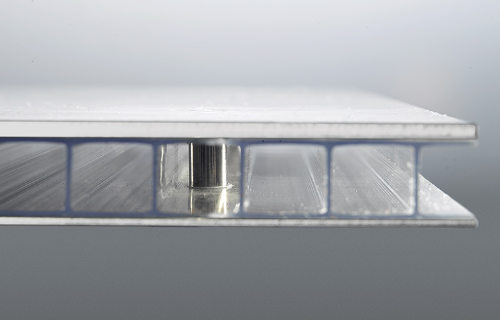

事例:05  軽量化パネル:樹脂素材+アルミ板のiMPACT接合。 |

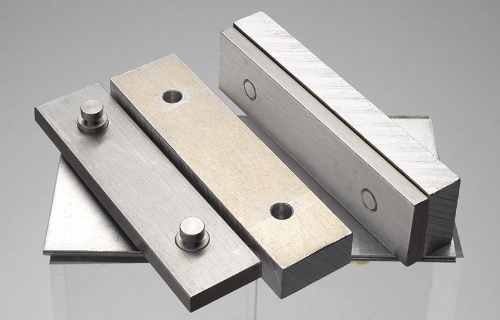

事例:06  塑性流動の低い素材は、iMPACT技術により挟込みによる接合で対応。 |

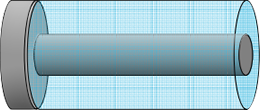

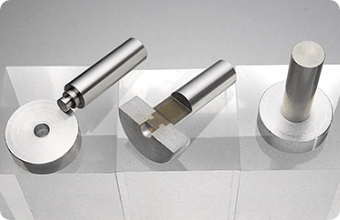

事例:01

iMPACT技術を使用したフランジ形状部品。

シャフト部は耐摩耗性の良好な鉄系、フランジ部は軽量化要素の高いアルミを採用。

事例:02

外周部に強度の高い真鍮を採用し、中心部には軽量化素材を配置。 最終製品は、軽量高性能ギアにて採用されております。

事例:03

板+板 塑性流動させるモジュールを両面に配置し、重ね合わせた板にiMPACT接合。

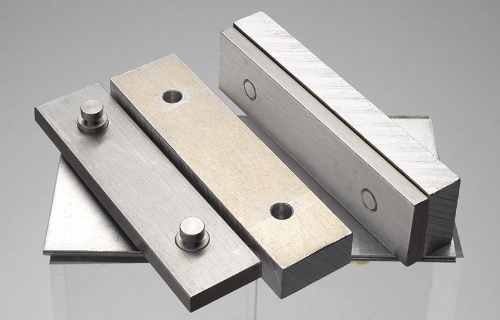

事例:04

iMPACT接合により、異種鋼材による棒材を形成。

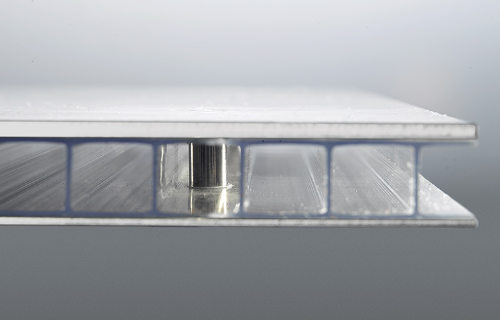

事例:05

軽量化パネル:樹脂素材+アルミ板のiMPACT接合。

事例:06

塑性流動の低い素材は、iMPACT技術により挟込みによる接合で対応。